การสเปรย์ดราย หรือ การอบผงแห้งแบบพ่นฝอย

เป็นการแปรรูปจากของเหลวให้เป็นผงแห้งละเอียด โดยที่ของเหลวถูกพ่นเป็นละอองฝอยในถังอบแห้งที่มีลมร้อนภายใน

เมื่อละอองฝอยโดนลมร้อน น้ำจะระเหยออกกลายเป็นผงแห้ง

ต้นทุนการผลิตประกอบด้วยหลักๆ คือ วัตถุดิบป้อน ค่าแรงผู้ควบคุมเครื่อง ค่าพลังงานป้อนเครื่องสเปรย์ดราย

ค่าวัตถุดิบ เป็นต้นทุนหลัก ขบวนการแปรรูปวัตถุดิบเพื่อให้ได้ของเหลวพร้อมป้อนสเปรย์ดราย

หลายคนอาจไม่ทราบ แต่การเตรียมวัตถุดิบให้พร้อมกับการทำผงด้วยสเปรย์ดราย มีความจำเป็นมาก

ยิ่งวัตถุดิบมีราคาสูง หรือผลิตปริมาณที่มาก ยิ่งต้องทำการวิจัยให้เหมาะสม

ของเหลวที่มีความหนืด หรือมีความชื้นสูงมากไป จะทำให้สิ้นเปลืองต้นทุนการผลิต

ค่าแรง ขึ้นอยู่กับขนาดของเครื่องสเปรย์ดราย ลักษณะของการปฏิบัติงาน ความสามารถของผู้ควบคุม

โดยทั่วไปขนาดเครื่องใหญ่ไม่เกิน 50 ลิตร ต่อชั่วโมง ใช้คนควบคุมเพียง 1-2 คน

หากเป็นไลน์การผลิตที่ต่อเนื่อง 24 ชั่วโมง ไม่จำเป็นต้องมีผู้ควบคุมตลอดเวลาทำงาน

ค่าพลังงาน อยู่ที่ขนาดของเครื่องสเปรย์ดรายและเเหล่งที่มาของพลังงาน

ค่าไฟฟ้าใช้ป้อนส่วนตู้ควบคุมไฟฟ้าหน้าจอมอนิเตอร์ต่างๆ

ค่าพลังงานความร้อน หากเป็นสเปรย์ดรายขนาดเล็กมักเลือกใช้ฮีตเตอร์ไฟฟ้าซึ่งมีค่าไฟที่สูง

แต่สเปรย์ดรายจะมีราคาถูก และควบคุมได้ง่ายเพราะเป็นการปรับไฟฟ้าโดยตรง

ในเครื่องสเปรย์ดรายขนาดใหญ่กว่า 100 ลิตร มักใช้เชื้อเพลิงจากแก๊ส LPG NG Methane

จะมีค่าพลังงานที่ถูกกว่าฮีตเตอร์ไฟฟ้า 3-4 เท่าตัว

ต้นทุนอื่นๆ เช่น ค่าน้ำ ค่าน้ำยาล้างเครื่อง ในส่วนนี้หากเป็นวัตถุดิบล้างยาก และล้างทุกวันก็จะใช้มาก

แต่ในเครื่องขนาดใหญ่ๆมักไม่ทำการล้างเครื่องกันบ่อยเพราะเปลือง

ค่าวัสดุสิ้นเปลืองเช่น หัวฉีด ซีลยาง ซีลปะเก็น โดยทั่วไปจะเปลี่ยนปีละครั้ง ทั้งนี้ขึ้นอยู่กับลักษณะวัตถุดิบ

หากวัตถุดิบมีลักษณะการกัดกร่อน มีค่าPHสูงหรือต่ำมาก จะทำให้วัสดุเสื่อมเร็วกว่าปกติ

มาตราฐานขนาดเครื่องจะวัดกันที่กำลังการผลิต หรือความสามารถในการระเหยน้ำ

เช่น เครื่องสเปรย์ดรายขนาดกำลังการระเหย 50 ลิตร ต่อชั่วโมง

หากป้อนน้ำเปล่าเข้าเครื่องสเปรย์ดรายขนาด 50ลิตร น้ำจะระเหยหมดใน 1 ชั่วโมง

แต่ในวัตถุดิบแต่ละอย่างมีค่าวามร้อนที่เหมาะสมในการใช้ในเครื่องสเปรย์ดรายไม่เท่ากัน

โดยทั่วไปในอาหารจะใช้อุณหภูมิที่ 150-180 องศาเซลเซียส

ดังนั้นการตั้งค่าเครื่องสเปรย์ดรายต้องปรับอุณหภูมิลงมา ทำให้กำลังการระเหยจะลดลง

จากการระเหยน้ำสูงสุด 50 ลิตรต่อชั่วโมง อาจลดลงเหลือ 30 ลิตรต่อชั่วโมง

ก่อนเลือกขนาดที่เหมาะสมควรน้ำวัตถุดิบนั้นๆมาทดสอบให้ได้ค่าอุณหภูมิที่ดีที่สุด

เพราะหากเลือกค่าที่ต่ำจะส่งผลให้จำเป็นต้องเลือกขนาดของเครื่องสเปรย์ดรายที่ใหญ่เกินจำเป็น

ยกตัวอย่าง น้ำนม ที่มีเนื้อนมอยู่ 10% สเปรย์ดราย 100 กิโลกรัม จะได้นมผง 10 กิโลกรัม

น้ำที่ต้องระเหยออกประมาณ 100-10 = 90 กิโลกรัม

หากป้อนเข้าเครื่องสเปรย์ดราย 50ลิตร ที่ 180องศาเซลเซียส

จะใช้เวลาประมาณ 90/30 = 3 ชั่วโมง ในการสเปรย์ดราย

จากตัวอย่างจะเห็นได้ชัดว่าการทดลองหาจุดที่ดีที่สุด optimum point เป็นเรื่องสำคัญมาก

หากเป็นโปรเจคใหญ่ยิ่งส่งผลต่องบการลงทุนสูงเป็นหลักล้าน

บางครั้งในอุตสาหกรรมใหญ่ใช้อุณหภูมิสูงถึง 600 องศาเซลเซียส เนื่องจากวัตถุมีคุณสมบัติทนต่ออุณหภูมิที่สูงมาก

ผู้บริหารและตัวแทน บริษัท ยูโร เบสท์ เทคโนโลยี จำกัด เข้าร่วมโครงการแนวทางการพัฒนาเกษตรสู่เกษตรอุตสาหกรรม

ตามแนวทาง RESHAPE THE FUTURE ของกองพัฒนาเกษตรอุตสาหกรรม กรมส่งเสริมอุตสาหกรรม พระราม 6

ในวัน 25 เม.ย. 2567 ณ โรงแรมชลจันทร์ บีช รีสอร์ท จ.ชลบุรี

สเปรย์ดรายสามารถนำมาใช้กับวัตถุดิบหลากหลายกลุ่มเช่น อาหาร อาหารเสริม สมุนไพร ยา เคมีภัณฑ์

| พริกไทยสด | น้ำสารสกัดโกโก้ | โพรฟีนอล |

| น้ำขมิ้น | น้ำปลาร้า | น้ำ DE โพลีนอล |

| น้ำเห็ดหลินจือ | ผงข้าวโพด | น้ำจุลินทรีย์ |

| ด่างทับทิม | น้ำไตปลาทูน่า | น้ำเปลือกไม้ต้มสกัด |

| สารสกัดน้ำแห้ว | น้ำมันมะพร้าว | เปลือกไม้ยูคาลิปตัส |

| สารสกัดโปรตีน | น้ำกีวี | น้ำยางพารา |

| น้ำสมุุนไพรปรับธาตุ | นม | โปแตสเซียมโอลิเอต |

| น้ำสาหร่ายสไปรูลิน่า | ไข่น้ำ | โปแตสเซียม สเตียเรต |

| น้ำขิง | น้ำกาแฟ | Sodium Stearate |

| สมุนไพร (ชาเขียว) | น้ำชาแดง | น้ำยางพารา |

| มะระขี้นก | น้ำอาหารทางสายยาง | Mustard essential oil |

| น้ำพลูคาล | น้ำซุปปลา | จิ้งหรีด |

| น้ำมะนาว | น้ำสับปะรด | น้ำโซดาไฟ |

| น้ำมะขามแดงเข้มข้น | น้ำผึ้้ง | กาบมะพร้าวอ่อน |

| ฟ้าทะลายโจร | น้ำกะทิ | กาบมะพร้าวแก่ |

| น้ำขมิ้น | น้ำกาแฟ | กากน้ำตาล |

| น้ำสกัดจากลำไย | น้ำสกัดกาแฟ | น้ำครีมยีสต์ |

| น้ำขิง | โปรตีนมะพร้าว | น้ำสีธรรมชาติ |

| น้ำชา | น้ำซุุปปลาระเหยข้น | น้ำเคลือบเซรามิค |

| น้ำถังเช่าสกัดด่วน | น้ำซุปกุ้ง | น้ำยีสต์ |

| น้ำนมข้น | น้ำส้มคั้น | น้ำสารแต่งกลิ่น (กลิ่นเนื้อ) |

| น้ำหวานดอกมะพร้าว | น้ำเสาวรส | น้ำเชื่้อแบคทีเรียบาซิลลัส |

| น้ำปลา + อีมัลชั่น | น้ำรังนก | Sodium Silicate |

| เห็ดหลินจือ | น้ำครีมมะขาม | น้ำจับเลี้ยงผสมหญ้าหวาน |

| น้ำกระชายดำ | น้ำตะกอนยีสส์ (น้ำกากส่า) | สารละลาย Aero gel |

| น้ำนมออร์แกนิค | โยเกิร์ต (นมแพะ) | สารละลายโซเดียมซัลเฟต |

| เสลดพังพอน | น้ำซุปหมู | น้ำข้าวผสมโพรไบโอติก(ไม่มีเชื้อ) |

| ไพล | น้ำกากมัน | น้ำข้าวผสมโพรไบโอติก(มีเชื้อ) |

| กระเจี๊ยบแห้งบด | อาหารเหลวผู้ป่วย | น้ำสารสกัดจุลินทรีย์ |

| ยาบำรุงเพ็ญภาค | น้ำผึ้ง | น้ำสารละลายเซลลูโลส |

| ฟ้าทะลายโจร | น้ำจันทร์เทศ | น้ำปุ๋ย |

| น้ำสารสกัดข้าวโพดม่วง | น้ำวาซาบิ | โพแทสเซียมคลอไรด์ |

| น้ำกระชายดำ | น้ำผลไม้รวม | น้ำเรซิ่น |

| น้ำสีสารสกัดจากใบหูกวาง | ซุปไก่ | น้ำเคมีระเหยข้น (สีย้อมผ้า) |

| น้ำขมิ้นชัน | ข้อไก่สด | เคอซิติน |

| น้ำเก็กฮวย | น้ำนมไก่ | น้ำจุลินทรีย์ |

| น้ำพริกสกัดด่วน | น้ำซุปปลา | น้ำแลคติก |

| น้ำพญายอ | น้ำใบข้าว | น้ำตาลโอลิโก |

| น้ำใบบัวบก | น้ำมันกุ้ง | Meat Flavor |

| น้ำมัลเบอรี่ | น้ำเต้าหู้ | น้ำสารแต่งกลิ่น (กลิ่นมะนาว) |

| น้ำขมิ้น | น้ำจิ้มซีฟู้ดส์ | |

| น้ำพริกกะเหรี่ยง | ต้นอ่อนทานตะวัน | |

| น้ำใบบัวบก | น้ำโปรตีนปลา | |

| น้ำส้มควันไม้ | น้ำนม Lactose free | |

| น้ำจับเลี้ยง | เมล็ดกาแฟอาราบิก้าบด | |

| น้ำกระชายดำ | เมล็ดกาแฟโรบัสต้าบด | |

| น้ำกราวเครือแดง | น้ำกล้วยไข่ | |

| น้ำใบแมงลักต้ม | น้ำกล้วยหอม | |

| น้ำสกัดข้าวไรซ์เบอรี่ | น้ำทุเรียน | |

| น้ำสกัดข้าวหอมนิล | น้ำฟักข้าว | |

| น้ำเชื่อมกล้วยหอมทอง | เกล็ดเลือดปลาทูน่า | |

| น้ำสารสกัดใบไผ่ | โปรไบโอติก | |

| น้ำสมุนไพรตรีผลา | น้ำอิมิลชั่นวาซาบิ | |

| หม่อนเบอรี่ | น้ำกาวไหม | |

| น้ำรังนก | น้ำสมุนไพรตรีผลา | |

| น้ำพริกหยวก | น้ำกะทิ | |

| น้ำพริกชี้ฟ้า | น้ำซอสพริก | |

| น้ำแก่นยอป่า | ไข่แดงเค็ม | |

| น้ำระเหยข้นไส้ปลา | ไข่ขาวเค็ม | |

| น้ำสารสกััดจากแห้ว | โยเกิร์ต | |

| สารสกัดน้ำสมุนไพรรางจืด | น้ำสารสกัดข้าวโพด | |

| พลูคาว | น้ำซุปก๋วยเตี๋ยวน้ำใส | |

| น้ำสารสกัดข้าวดำ | น้ำบัวหลวง | |

| น้ำบีทรูท | นมโปรตีนสูง | |

| น้ำมะขามป้อม | น้ำซุปเห็ดหอม | |

| น้ำคอลลาเจน (หมู) | น้ำซุปเห็ดออรินจิ | |

| น้ำคอลลาเจน (วัว) | น้ำเกลือผสมมอลโต | |

| น้ำขิง | น้ำซุปไก่ดำตุ๋นสมุนไพร | |

| น้ำสารสกัดข้าวโพดม่วง+ใบพืชสมุนไพร | น้ำลำไยเข้มข้น | |

| น้ำกระชายผสมน้ำมะนาวและน้ำผึ้ง | สารละลายโปรตีนสูง | |

| น้ำมะขามเปียก | น้ำเอนไซม์เคราติเนส | |

| ผงส้มแขก | น้ำเลือดปลา | |

| ผงมังคุด | น้ำอัลมอนด์ | |

| น้ำชาสมุนไพร (เก๊กฮวย) | น้ำซุปกุ้ง | |

| น้ำหัวหอมใหญ่ | น้ำตับปลา | |

| น้ำชาสมุุนไพร (มะตูม) | น้ำโปรตีนไข่ขาว | |

| น้ำกล้วยหอมทอง | น้ำฟักทอง | |

| น้ำมะระขี้นก | น้ำสมุนไพร Detox | |

| รังนก | น้ำสกัดข้าวหอมนิล | |

| มะขามเปียก | น้ำซุปก๋วยเตี๋ยวน้ำตกหมู | |

| น้ำถั่งเช่า | น้ำซุปก๋วยเตี๋ยวน้ำตกไก่ | |

| น้ำซอสผัด | ||

| น้ำซุปโบราณ | ||

| น้ำเลือด | ||

| น้ำนมเนื้อไก่ | ||

| น้ำแป้งมอลโต | ||

| น้ำเชื่อมมอลโตเดกซ์ตริน | ||

| นมโปรตีนสูง | ||

| น้ำชานม | ||

| น้ำผึ้้ง | ||

| น้ำแป้งสาลี+เนย+นม+ไข่ | ||

| น้ำหมักปลา | ||

| น้ำต้มกระดูกหมู | ||

| เลือดหมู | ||

| น้ำสีจากพืช | ||

| น้ำระเหยโปรตีนไข่ขาว | ||

| น้ำซุปหมู | ||

| น้ำกะทิมะพร้าว | ||

| น้ำนมวัว | ||

| น้ำปลาร้า | ||

| น้ำกะปิ | ||

| นมสดพาสเจอร์ไรซ์ | ||

| น้ำนมระเหยข้น | ||

| น้ำเกลือ | ||

| น้ำหัวไชเท้า | ||

| น้ำผึ้ง | ||

| นมข้นหวาน | ||

| น้ำเมล่อน | ||

| น้ำแป้งข้าวจ้าว | ||

| น้ำขนุน | ||

| ไข่แดง (ไข่สด) | ||

| ไข่แดง (พาสเจอร์ไรซ์) |

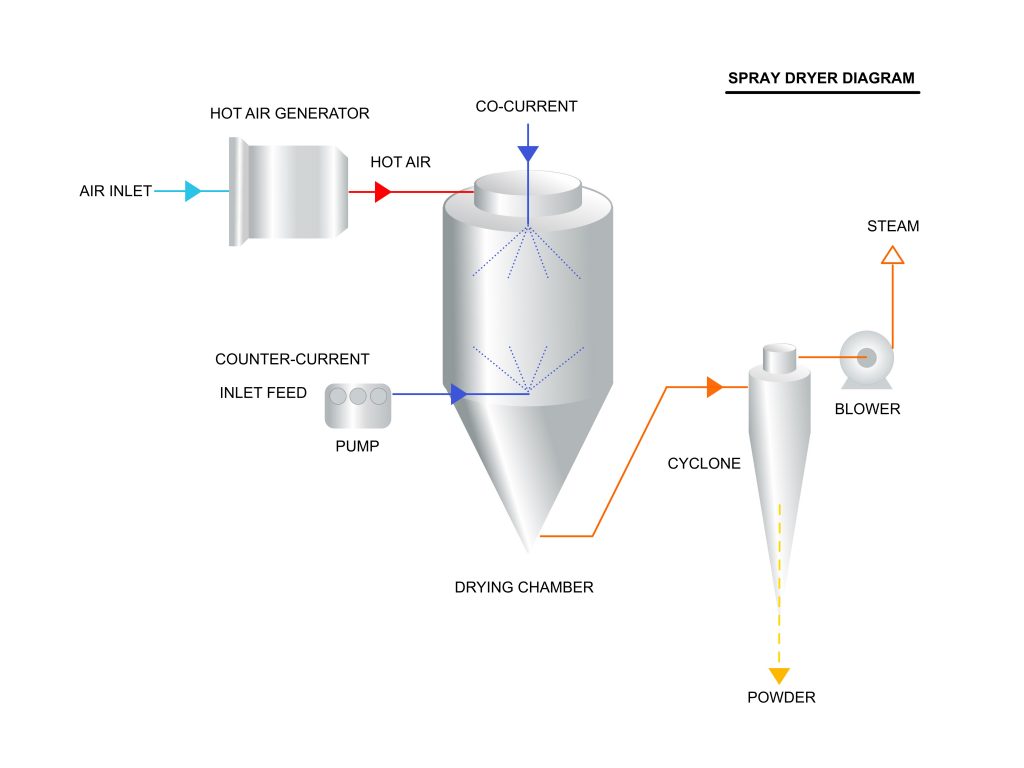

ของเหลววัตถุดิบป้อนเข้าเครื่องสเปรย์ดรายที่ถังป้อน Feed tank

ของเหลวจะถูกปั๊มป้อนด้วยปั๊ม Feed pump ไปยังหัวฉีดภายในถังอบแห้ง Drying chamber

ของเหลวที่ผ่านหัวฉีดจะเป็นละอองฝอยละเอียด เมื่อละอองฝอยได้รับความร้อนภายในถังอบแห้ง

ของเหลวละอองฝอยจะแห้งกลายเป็นผงละเอียด ผงที่ได้จะตกลงไปด้านล่างของถังอบแห้ง

และถูกดูดไปยังไซโคลน Cyclone จะทำหน้าที่แยกผงลงมาเก็บในถังเก็บใต้ไซโคลน

ผงจะถูกเก็บในถังเก็บผง Powder bucket โดยมีวาล์วกันลมย้อนที่ด้านบนถัง

ส่วนไอน้ำที่ระเหยออกจะถูกดูดออกเครื่องสเปรย์ดรายไปด้วยพัดลม Blower

ลมร้อนที่อยู่ในระบบของเครื่องสเปรย์ดรายจะถูกสร้างขึ้นด้วยเครื่องผลิตลลมร้อน Hot air generator

อากาศภายนอกจะถูกกรองด้วยแผ่นกรองอากาศ Air filter

อากาศจะไหลผ่านฮีตเตอร์ Heater หรือหัวพ่นไฟ Burner ทำให้อากาศเป็นลมร้อน

ลมร้อนที่ได้จะผ่านเข้าทางด้านบนถังอบแห้งของเครื่องสเปรย์ดราย

อุปกรณ์กระจายลมร้อน Hot air distributor จะกระจายลมเข้าไปเจอกับของเหลวละอองฝอย

สเปรย์ดรายเออร์(SPRAY DRYER) จะวัดขนาดกันที่อัตราการระเหยของน้ำ ที่อุณหภูมิต่างๆ ซึ่งผู้ผลิตจะออกแบบตามการใช้งานในแบบแตกต่างกันออกไป เช่น เครื่องรุ่น SDE-50 ขนาดอัตราการระเหย 50ลิตรต่อชั่วโมง ที่350องศาเซลเซียส ซึ่งอัตราการระเหยน้ำจะลดลงไปตามอุณหภูมิที่ลดลง เราจำเป็นต้องรู้ลมอุณหภูมิขาเข้า-ขาออก ที่ใช้สเปรย์ดรายเออร์(SPRAY DRYER) อบทำผงแห้งสำหรับ วัตถุดิบของเรา โดยทั่วไปอุณหภูมิลมขาเข้าที่ใช้กับวัตถุดิบประเภท อาหาร ยา สมุนไพร อยู่ที่170-230องศาเซลเซียส ลมขาออก95-110องศาเซลเซียส ซึ่งระเหยน้ำได้ประมาณ25-30ลิตรต่อชั่วโมง ปริมาณผงที่ได้ขึ้นอยู่ประมาณของแข็งในของเหลว ยกตัวอย่างเช่นนมวัว เข้มข้น10-13% ในน้ำนม100กิโลกรัม มีเนื้อนมของแข็งประมาณ10กิโลกรัม น้ำที่จะต้องทำการระเหยประมาณ90กิโลกรัม ถ้าใช้เครื่องรุ่น SDE-50 ขนาด 50ลิตรต่อชั่วโมง ที่350องศาเซลเซียส โดยตั้งค่าอุณหภูมิความร้อนขาเข้าที่200องศาเซลเซียส จะใช้เวลาประมาณ 90ลิตร/25ลิตรต่อชม. = 3.6ชั่วโมงในการสเปรย์ดรายอบแห้ง จากตัวอย่างข้างต้นเราสามารถนำปริมาณของเหลวที่เราป้อน กับชั่วโมงการทำงาน ไปคำนวนหาขนาดเครื่องที่เราต้องการใช้งาน เครื่องสเปรย์ดรายเออร์(SPRAY DRYER)ที่ใช้สำหรับอุตสาหกรรมเคมีที่มีความทนทานต่อความร้อนได้สูงอาจใช้เครื่องสเปรย์ดรายเออร์(SPRAY DRYER) รุ่นที่ทำอุณหภูมิได้สูงถึง 600 องศาเซลเซียส ถ้าใช้อุณหภูมิได้สูงขนาดเครื่องสเปรย์ดรายเออร์(SPRAY DRYER)ก็เลือกใช้ขนาดที่เล็กลงได้ ดังนั้นเราควรทดสอบกับวัตถุดิบของเหลวที่อุณหภูมิที่แตกต่างกัน เพื่อนำไปตรวจสอบอุณหภูมิสูงสุดที่สามารถทำได้โดยที่ยังสามารถคงคุณภาพของผลิตภัณฑ์ไว้ได้ เพื่อเลือกขนาดการลงทุนเครื่องสเปรย์ดรายเออร์(SPRAY DRYER) ได้อย่างเหมาะสม

พื้นที่ผิว Surface area มีสัมพันธ์ผันตรงกับความสามารถในการระเหย Evaporation

อธิบายให้เห็นภาพเข้าใจง่าย ตัวอย่างปริมาณน้ำที่เท่ากันวางในแก้วที่อุณหภูมิเท่ากัน

เปรียบเทียบกับการเทน้ำลงบนพื้น น้ำในแก้วใช้เวลาหลายวันกว่าจะระเหยหมด แต่หากเทน้ำลงพื้น

น้ำจะระเหยในอากาศภายในไม่กี่ชั่วโมง ยิ่งเทลงเป็นบริเวณกว้างยิ่งระเหยได้เร็ว

ทำไมน้ำถึงระเหยได้เร็วขึ้นเมื่อเทน้ำลงพื้น?

การเทน้ำทำให้พื้นที่หน้าสัมผัสกับอากาศ สัมผัสกับความร้อน ใหญ่มากขึ้น

พื้นที่ที่มากขึ้นจะทำให้โมเลกุลของน้ำได้รับพลังงานได้มากขึ้น

การได้รับพลังงานของโมเลกุลที่มากพอจะทำให้โมเลกุลเอาชนะแรงยึดเหี่ยวจากกัน

เมื่อโมเลกุลน้ำหลุดจากการยึดเหนี่ยวทำให้เปลี่ยนสถานะจากของเหลวเป็นแก๊ส

หลักการเพิ่มพื้นผิวสัมผัสเพื่อการเพิ่มประสิทธิภาพในการระเหย ถูกนำมาสร้างเป็นเครื่องจักรในหลากหลายการใช้งาน

ในเครื่องสเปรย์ดราย Spray dryer ใช้การฉีดพ่นของเหลวให้การเป็นละอองฝอยเล็กๆ เพื่อเพิ่มหน้าสัมผัสกับลมร้อน

ในเครื่องระเหยฟิล์มบาง Falling film evaporator ของเหลวจะไหลผ่านท่อหรือแผ่นโลหะจำนวนมาก ทำให้ของเหลว

ได้รับความร้อนผ่านผิวโลหะเกิดการไหลเป็นฟิล์มบาง ทำให้สามารถระเหยได้มากขึ้นโดยไม่เพิ่มพลังงานความร้อน

หากใช้การให้ความร้อนแบบถังต้ม Boiling tank แบบเดิม ต้องใช้พลังงงานความร้อนสูงกว่าหลายเท่า

พลังงงานความร้อนที่มาก หมายถึงต้นทุนเชื้อเพลิงที่มาก

ในการผลิตภาคอุตสาหกรรม ต้นทุนการผลิตเป็นปัจจัยสำคัญต่อธุรกิจที่จะบอกว่าธุรกิจจะไปต่อได้หรือไม่

การเพิ่มพื้นที่ผิวด้วยการสเปรย์นั้น นอกจากเครื่องสเปรย์ดรายยังมีการนำการสเปรย์มาใช้อีกหลากหลายฟังชั่น

แน่นอนการตั้งค่าเครื่องสเปรย์ดรายอุณหภูมิเป็นเรื่องแรกที่ต้องคำนึงถึง

หากเลือกอุณหภูมิไม่เหมาะสมอาจทำให้ผงไม่แห้ง หรือทำให้ผงไหม้

ในหลายครั้งที่เกิดเหตุการณืที่ตั้งค่าอุณหภูมิเท่ากัน แต่ป้อนเข้าเครื่องสเปรย์ดรายคนละเครื่อง

แต่กลับไม่ได้ผลลัพธ์จากการสเปรย์ดรายที่เหมือนกัน

ทำไมถึงเป็นเช่นนั้น?

ต้องเข้าใจก่อนว่าอุณหภูมิที่วัดได้จากตัวเครื่องคืออุณหภูมิของจุดๆหนึ่งในตัวเครื่อง

ไม่ใช่อุณหภูมิความร้อนที่วัตถุดิบได้รับ หรือพูดอีกนัยนึงคือไม่ใช่ปริมาณความร้อนที่วัตถุดิบได้รับ

ส่วนอื่นที่เป็นปัจจัยนอกจากองค์ประกอบทางกายภาพของตัวเครื่อง

ยังมีอีกหลายปัจจัย เช่น หัวฉีดพ่นฝอย ปั๊มป้อนของเหลว ปริมาณการป้อน ปริมาณลมร้อน ความเร็วลม

การฉีดพ่นฝอยละอองที่มีขนาดอนุภาคที่แตกต่างกัน ส่งผลต่อการสเปรย์ดรายที่แตกต่าง

การป้อนของเหลวที่มากเกินไปทำให้ผงไม่แห้ง หรือน้อยเกินอาจไม่ได้เป็นลักษณะผงที่ดี

ปริมาณลมร้อนที่แตกต่างจะทำให้การระเหยแห้งสเปรย์ดรายแตกต่าง แม้ว่าจะเป็นอุณหภูมิที่เท่ากัน

หากสแกนความร้อนภายในตัวเครื่องสเปรย์ดรายเราจะเห็นได้ว่าจุดต่างๆของเครื่องสเปรย์ดรายนั้น

มีอุณหภูมิที่แตกต่างกัน ไม่ได้มีอุณหภูมิที่เท่ากันเป็นระนาบเดียวกันหมด

เราต้องควบคุมพลังงานความร้อนที่ของเหลวละอองได้รับที่พอเหมาะ

แต่ด้วยเทคโนโลยีปัจจุบันยังไม่มีเซ็นเซอร์ที่ทำให้สามารถควบคุมเครื่องจักรควบคุมส่วนนี้ได้

ดังนั้นนอกจากอุณหภูมิแล้วเราต้องควบคุมปริมาณของลมร้อนให้ได้ค่าที่เหมาะสมด้วย

เครื่องสเปรย์ดรายขนาดเล็กในระดับแล็ปทดลอง มีความจำเป็นต่องานวิจัยหลายส่วน

วัตถุดิบบางชนิดเป็นของหายาก หรือมีราคาสูง หรือผลิตได้ยาก

เพราะฉะนั้น การที่จะนำวัตถุดิบมาสเปรย์ดรายจำเป็นต้องใช้เครื่องสเปรย์ดรายขนาดเล็กมาก

หากนำวัตถุดิบป้อนเข้าเครื่องในปริมาณที่ไม่เหมาะสมกับขนาดเครื่องสเปรย์ดราย

จะทำให้ผงแห้งจากการทำให้แห้งด้วยสเปรย์ดรายไม่ได้ผลลัพธ์ที่ดี

การออกแบบเครื่องเครื่องสเปรย์ดรายขนาดเล็กขนาดเล็กนั้นมีความยากอยู่หลายส่วน

อันดับแรก การพ่นฝอยปริมาณน้อยมาก น้อยกว่า1ลิตรต่อชั่วโมง

หัวฉีดแรงดันต้องใช้ปั๊มน้ำแรงดันปั๊มน้ำผ่านหัวฉีด หากวัตถุดิบเหลวน้อยเกินจะไม่สามารถปั๊มออกไปได้

จึงต้องหาวิธีอื่นในการทำให้ของเหลวสามารถพ่นละอองฝอยได้

อันดับที่สอง ขนาดถังอบแห้งที่เล็กทำให้ละอองของเหลวจะถูกพ่นไปติดกับผิวถังด้านใน

หากของเหลวไปเกาะตามขอบถังอบจะทำให้การสเปรย์ไม่ออกมาเป็นผงแห้งที่ดี

อีกทั้งการไปติดอยู่ในขอบถังอบแห้งนานจะทำให้วัตถุดิบสัมผัสกับความร้อนนานเกินไปจนอาจเสียได้

ขณะเดียวกันก็ไม่สามารถทำให้ตัวถังใหญ่เกินไปได้เพราะจะทำให้ความร้อนไม่ทั่วถึง