Different setting in different model of spray dryer

ทำไมใช้การตั้งค่าเหมือนกันแต่ทำสเปรย์ดรายเป็นผงไม่ได้?

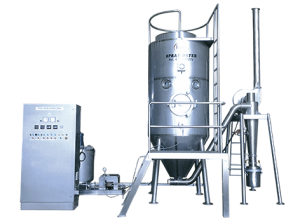

การตั้งค่าของเครื่องสเปรย์ดรายเออร์มีหลักๆคือ อุณหภูมิลมร้อนขาเข้า แรงดันลมภายในถังอบแห้ง แรงดันของเหลว อัตราการป้อนของเหลว แต่ละรูปแบบมีส่วนการตั้งค่าที่ต่างไปเช่น หัวฉีดแบบใช้ลมช่วย สามารถปรับค่าได้ทั้งการไหลของเหลว และแรงดันลมช่วย หัวฉีดแบบแรงดันปรับค่าที่อัตราไหลและแรงดันของเหลว

การทดลองจะเลือกใช้สเปรย์ดรายเออร์ขนาดเล็กเพื่อลดปริมาณของตัวอย่างในการทดสอบแต่ละครั้ง วัตถุดิบบางอย่างมีราคาสูงมากหากทดลองในเครื่องสเปรย์ดรายเออร์ขนาดใหญ่จะทำให้ใช้งบประมาณสูง

ขณะเดียวกันสเปรย์ดรายเออร์ขนาดเล็กมีข้อจำกัดในการใช้คือ หัวฉีดไม่สามารถใช้แรงดันสูงหรือหัวฉีดที่มีการกระจายเป็นวงกว้าง เพราะจะทำให้ของเหลวไปติดตามผนังภายรอบไม่เป็นผงละเอียด หัวฉีดที่เลือกใช้คือหัวฉีดแบบใช้ลมช่วย two fluid spray nozzle ใช้แรงดันลมในการเป่าให้ของเหลวเป็นละอองฝอย

อุณหภูมิขาเข้า (hot air inlet temperature) ได้มาจากการวัดค่าด้วยเทอโมคอปเปิ้ล (thermocouple) ไม่ได้แสดงถึงอุณหภูมิภายในถังอบแห้ง (drying chamber)ทั้งหมด จะเห็นได้ว่าเมื่อลมร้อนเข้าสู่ถังอบแห้ง อุณหภูมิจะเปลี่ยนไป บริเวณที่ต่างกันมีอุณหภูมิที่ต่างกันไป ซึ่งไม่ได้แสดงในตู้ควบคุมไฟฟ้าที่ temperature controller

อุณหภูมิขาเข้า (hot air inlet temperature) ได้มาจากการวัดค่าด้วยเทอโมคอปเปิ้ล (thermocouple) ไม่ได้แสดงถึงอุณหภูมิภายในถังอบแห้ง (drying chamber)ทั้งหมด จะเห็นได้ว่าเมื่อลมร้อนเข้าสู่ถังอบแห้ง อุณหภูมิจะเปลี่ยนไป บริเวณที่ต่างกันมีอุณหภูมิที่ต่างกันไป ซึ่งไม่ได้แสดงในตู้ควบคุมไฟฟ้าที่ temperature controller

แม้จะใช้ฮีทเตอร์ขนาดเท่ากัน ถ้าขนาดท่อลมเข้าต่างกันก็แสดงอุณหภูมิที่ต่างกันออกไป เปรียบเทียบให้เห็นภาพในห้องที่เปิดแอร์ขนาด 12,000 BTU ในห้อง 3×3 เมตร อุณหภูมิห้อง 22 องศาเซลเซียส แต่ถ้าเปิดแอร์ขนาดเท่ากันในห้องประชุม 10×20 เมตร ที่ลมเย็นทางออกของแอร์อาจจะทำได้ 22 องศาเซลเซียส แต่อุณหภูมิห้องจะสูงกว่า 22 องศาเซลเซียส

เมื่อลมร้อนเข้าสู่ถังอบแห้งอุณหภูมิจะลดลงด้วยปริมาตรที่เพิ่มขึ้นตามหลัก Heat transfer เครื่องแต่ละเครื่องมีขนาดปริมาตรถังไม่เท่ากัน ความกว้าง*สูง ไม่เท่ากัน ลักษณะของการไหลของความร้อนจึงแตกต่างออกไปเช่นกัน ฉนวนกันความร้อนต่างชนิด ต่างความหนา ก็เป็นอีกส่วนที่สร้างความแตกต่าง

หัวฉีดแบบใช้ลมช่วยจะมีลมเย็นจากหัวฉีดเข้าไปปนกับลมร้อนภายในถังอบแห้ง ต่างจากเครื่องขนาดกลางและใหญ่ที่มักใช้หัวฉีดแรงดันที่มีแต่ความดันจากของเหลวเท่านั้น หัวฉีดต่างรูปแบบจะมีการกระจายตัวของเหลวไม่เหมือนกัน

Hot air distributor ตัวกระจายความร้อนมีผลต่อลักษณะการหมุนเวียนของลมร้อนในระบบ ถ้ากระจายได้ดีถังอบจะมีความร้อนเป็นเกลียวหมุนจากบนลงล่าง ไม่มีแรงดันย้อนกลับ

Exhaust fan พัดลมดูดของแต่ละเครื่องมีขนาดต่างกัน แม้ว่าขนาดกำลังวัตต์อาจจะเท่ากัน แต่ขนาดของตัวพัดลมและใบพัดที่ต่างก็ส่งผลต่อการตั้งค่าที่เหมาะสม พัดลมที่ต่างกันส่งผลถึงแรงดันและอัตราไหลที่ต่างกันออกไป แม้ตั้งค่าอุณหภูมิขาเข้าเท่ากันแต่ขนาดพัดลมต่างกัน อุณหภูมิภายในถังอบแห้งจะแตกต่างกัน จุดนี้คือจุดสำคัญที่ทำให้การตั้งค่าที่เหมาะสมของเครื่องสเปรย์ดรายเออร์ที่ต่างกัน มีการตั้งค่าที่แตกต่างกัน ค่าอุณหภูมิลมร้อนขาเข้าที่วัดได้บ่งชี้ถึงอุณหภูมิแค่จุดเดียวเท่านั้นคือท่อลมเข้า